模具成形技術在PP管生產中的應用

模具成形技術在PP管生產中的應用

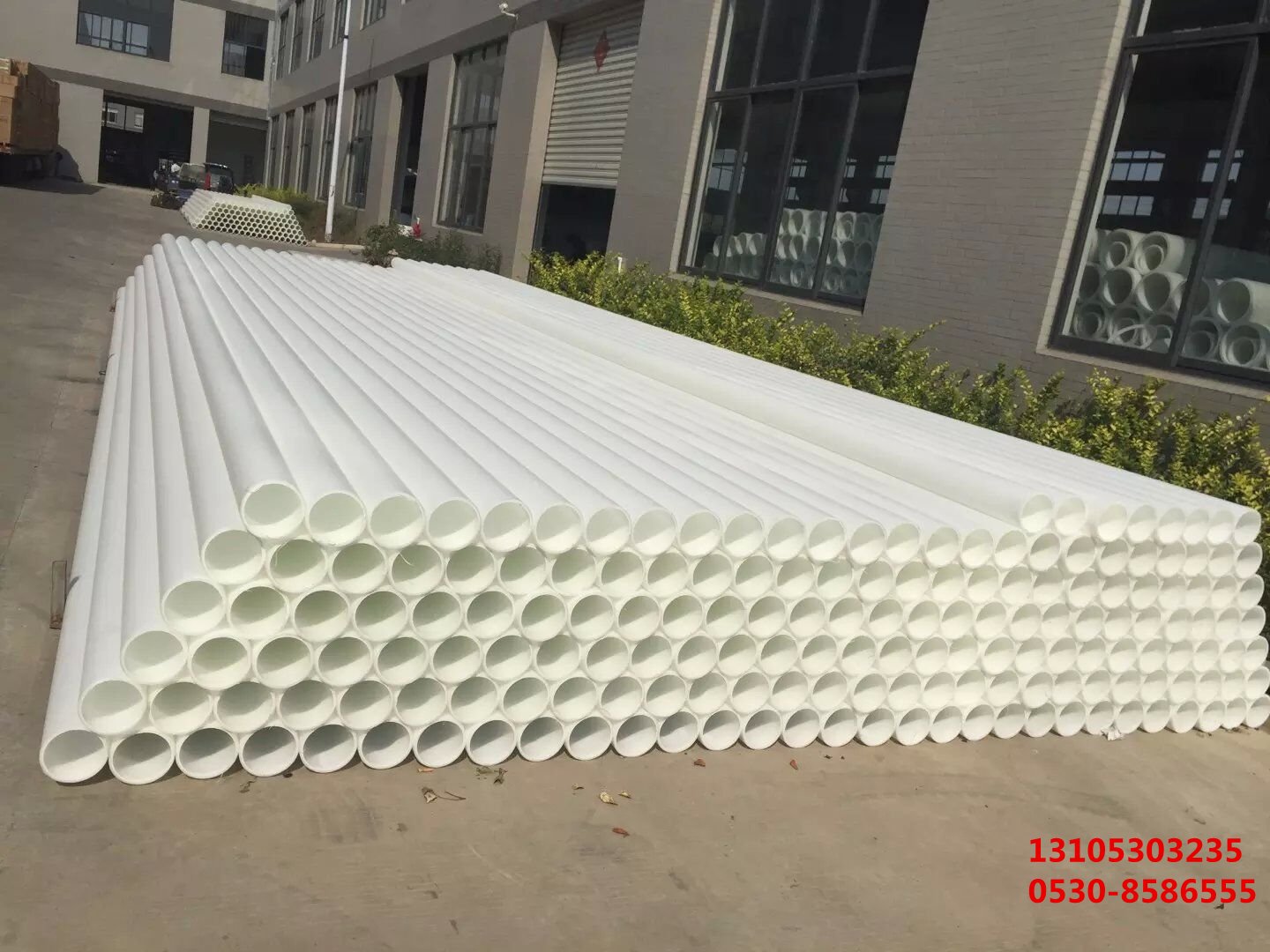

在塑料管材的制造***域,聚丙烯(Polypropylene, 簡稱PP)管以其***異的化學穩定性、耐熱性和電***緣性,被廣泛應用于建筑、工業、農業灌溉等多個行業。為了提高生產效率和確保產品質量,模具成形加工成為了PP管生產中不可或缺的環節。本文將詳細介紹PP管使用模具進行成形加工的過程及其重要性。

正文:

一、模具成形加工概述

模具成形加工是一種利用***定形狀的模具,通過外力作用使材料發生塑性變形,從而獲得所需形狀和尺寸的加工工藝。在PP管的生產中,模具成形加工能夠確保管材的***度和一致性,同時提高生產效率和降低成本。

二、PP管模具成形的步驟

1. 設計模具:根據PP管的規格和用途,設計出相應的模具圖紙,包括模具的內徑、外徑、長度等參數。

2. 制作模具:采用高精度的數控機床或電火花機床,按照設計圖紙制作出模具。模具材料通常選擇高硬度、高耐磨性的合金鋼。

3. 預熱PP原料:將PP顆粒狀原料進行預熱處理,使其達到適宜的塑化狀態,以便更***地填充模具。

4. 注塑或擠出:將預熱后的PP原料通過注塑機或擠出機注入或擠出到模具中,通過控制壓力和溫度,使PP材料充滿模具并成型。

5. 冷卻定型:在模具中保持一定時間,使PP管冷卻固化,形成穩定的結構。

6. 脫模處理:待PP管完全冷卻后,打開模具,取出成型的PP管。

7. 后處理:對成型后的PP管進行切割、打磨、檢驗等后處理工序,確保其質量符合標準。

三、模具成形加工的***勢

1. 高效率:模具成形加工可以實現快速連續生產,***幅提高生產效率。

2. 高質量:模具的使用保證了PP管的尺寸精度和表面光潔度,減少了后續加工的需要。

3. 低成本:相比手工或其他非標準化生產方式,模具成形可以降低單位產品的生產成本。

4. 靈活性:模具可以根據不同的產品需求進行更換,實現多樣化生產。

結論:

模具成形加工在PP管的生產中扮演著至關重要的角色。通過精心設計和制作的模具,結合現代化的注塑或擠出設備,可以高效、高質量地生產出符合各種應用需求的PP管。隨著材料科學和模具制造技術的不斷進步,模具成形加工將在PP管生產中展現出更***的潛力和價值。