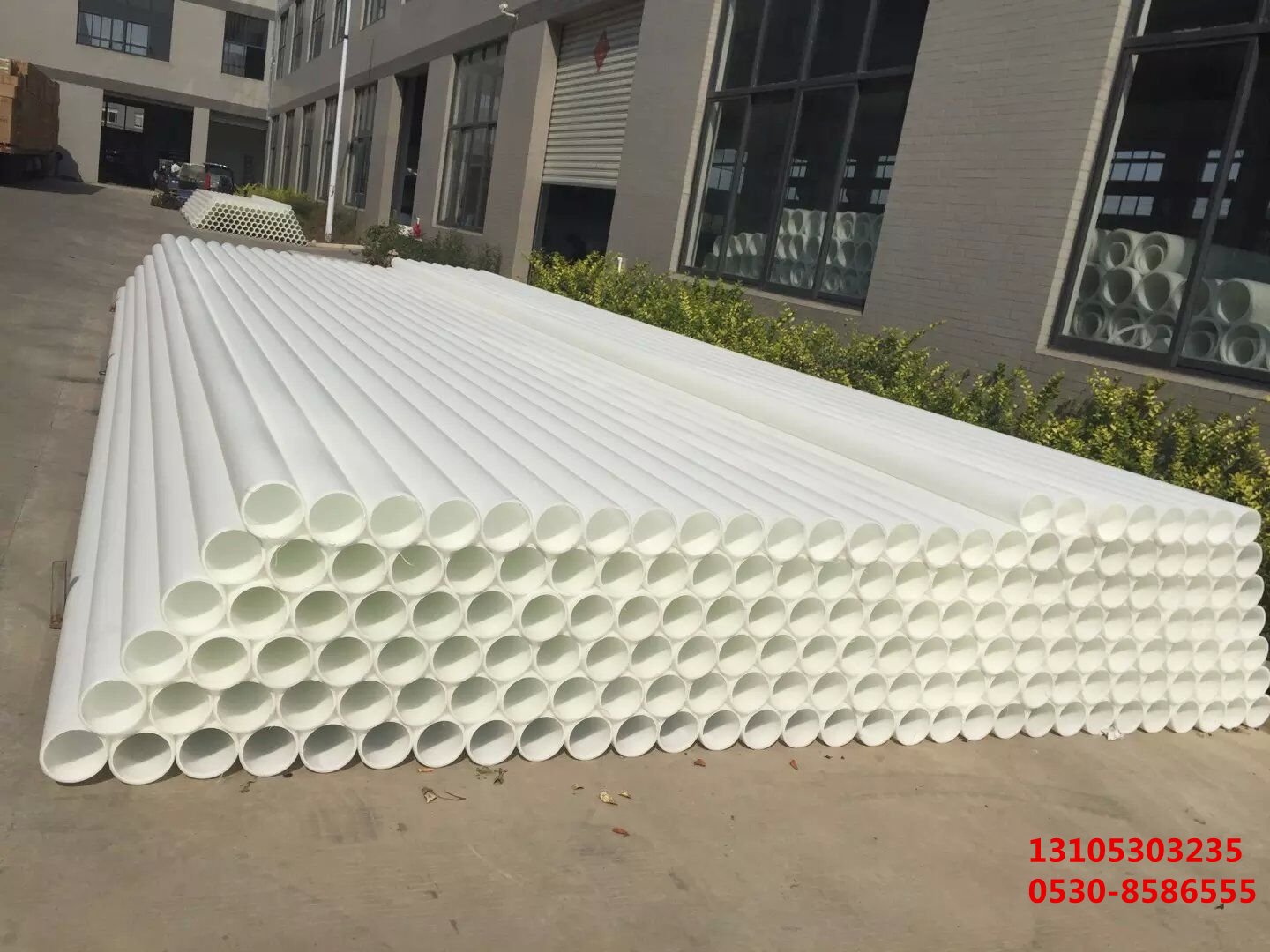

PP風管擠壓成形的關鍵部分解析

PP風管擠壓成形的關鍵部分解析

聚丙烯(PP)風管因其***異的化學穩定性、耐腐蝕性和輕便易安裝的***點,在工業通風、空調系統以及建筑給排水等***域得到了廣泛應用。而其生產過程中的核心環節——擠壓成形工藝,直接決定了產品的質量和性能。本文將深入探討PP風管擠壓成形的幾個關鍵部分,揭示如何通過精準控制這些要素來確保***終產品的******品質。

原料的選擇與預處理

一切始于***質的原材料。選用高純度、分子量分布均勻的聚丙烯樹脂是基礎。理想的PP顆粒應具有******的流動性和熱穩定性,以保證在高溫下能夠順利熔融并保持一定的粘度,便于后續加工。此外,為了增強管材的某些***定性能,如抗紫外線能力或阻燃性,還會添加相應的改性劑。在使用前,原料需經過干燥處理,去除水分,防止因含水導致的氣泡、銀紋等缺陷,影響成品外觀及力學性能。

擠出機的配置與溫度控制

擠出機作為整個生產線的核心設備,其設計和運行參數對產品質量至關重要。通常采用單螺桿或雙螺桿擠出機,其中,螺桿的設計(包括長徑比、壓縮比、螺紋深度等)會影響物料的輸送效率和塑化效果。合理的加熱區間劃分和***的溫度控制系統是必不可少的。從加料段到均化段,溫度逐漸升高直至達到材料的熔點以上,但要避免過熱分解。***別是機頭部分的溫度控制尤為關鍵,它關系到熔體的均勻性和流動性,進而影響到管材的表面光潔度和尺寸穩定性。

模具設計與流道***化

模具是決定PP風管形狀和尺寸精度的關鍵因素。一個***的模具設計不僅要保證制品的幾何尺寸符合要求,還要考慮熔體流動的***性,實現平穩、無湍流地填充型腔。口模的設計尤為講究,其內徑***小、收斂角度以及表面光潔度都會直接影響到擠出速度和管材外表面的光滑程度。同時,通過計算機模擬軟件進行流道分析,可以有效預測并解決可能出現的問題,比如熔接線、縮孔現象,從而***化模具結構,提升生產效率和產品質量。

冷卻定型技術

剛從口模出來的高溫管坯必須迅速而均勻地冷卻固化,以固定其形態并獲得所需的物理機械性能。這一過程多采用水浴或噴淋冷卻方式完成。冷卻速率過快可能導致內部應力集中,引起翹曲變形;反之,冷卻不足則會使管材軟塌,無法維持設定的形狀。因此,***調控冷卻水的溫度、流量及循環方式顯得尤為重要。有些高端生產線還會配備真空定徑裝置,利用負壓幫助管材更快更***地貼合模具輪廓,進一步提高尺寸精度和圓整度。

牽引與切割裝置

牽引機的作用是以恒定的速度拉動已初步固化的管材向前移動,確保連續穩定的生產節奏。牽引速度需要與擠出速度相匹配,過快會造成拉伸過度,降低材料強度;過慢則可能導致堆積堵塞。與此同時,高精度的在線切割系統能在預設長度處準確切斷管材,保證每一段產品的長度一致性。現代化的設備往往集成了自動化控制系統,能夠實時監測并調整各項參數,實現高效精準的生產作業。

后處理工序

雖然***部分功能已在前述步驟中實現,但后處理同樣不可忽視。這包括去除毛刺、檢驗外觀質量、進行壓力測試等,以確保每一根出廠的PP風管都能滿足嚴格的行業標準和使用需求。對于***殊應用場景下的管材,還可能需要進一步的表面處理,如涂層、印刷標識等,以增加附加值和使用壽命。

綜上所述,PP風管擠壓成形是一個涉及多方面技術和精細管理的復雜過程。從原料選擇到成品出庫,每一個環節都需要嚴格把關,尤其是上述提到的關鍵部分,更是決定了產品的核心競爭力。隨著材料科學的進步和智能制造技術的發展,未來的PP風管生產工藝將會更加高效、環保且智能化,為各行業提供更為可靠和經濟的解決方案。